清淤、抽沙机器人是凯利环境公司新研发的智能水下清淤设备。针对化工企业不停产清淤作业的迫切需求,尤其是人工清淤带来的安全事故频发。凯利集团与西安交大深度合作研发水下清淤机器人,解决国内化工企业在生产过程中不停产水下清淤的难题。 该机器人具有深水作业、智能遥控、24小时连续作业、履带越野行走、全液压控制、防爆作业、安全环保等特点。 目前该机器人两大系列,清淤机器人应用化工沉淀污泥,污水厂清淤,市政管网清淤,河道清淤,水库清淤等作业。抽沙机器人应用黄河抽沙,河道抽沙,水库抽沙等作业。凯利公司在危废处理、残留危险品处置方面,具有专业环保施工资质,危险废物经营许可资质,危险品经营许可资质,化学清洗资质,安全施工许可证,化工拆除资质等。具有安全专家,环保专家,清洗专家等组成的处置技术小组。能保障处置过程的安全及环保。大部分危险化学品和危险废物都可以在现场无害化处理和减量化处置,部分无法现场处理危险物,送至专业危废处理公司进行进一步处理摘要: 本文行使水泥窑对差异硫含量的的

危险废物举行协同处置,剖析了含硫危险废物对水泥窑预热器系统、回转窑系统、熟料质量等的影响,并连系响应影响参数给出了具有生产指导意义的优化措施和手艺潜力点。

前言: 水泥窑协同处置手艺相较于其他危险废物处置手艺,更具有节能、环保、经济方面的优势,是现在被以为处置历程最平安、处置效果最彻底的手艺之一。在行使水泥窑协同处置危险废物的历程中,也会处置一些含硫危险废物,如燃料废物,原油精馏残渣等,这类危险废物虽然组分重大、侵蚀性强,然则热值极高,是对照相宜用于资源化、无害化处置的废弃物。凭证相关文献可知,过量的硫对水泥窑不可避免有一定影响,如窑内结皮结圈、堵料、影响熟料强度等,因此,研究含硫危险废物对水泥窑的影响并对其举行控制,是水泥窑稳固生产的必要措施。 本文接纳五级旋风筒预剖析炉和5000t/d的回转窑举行工程试验,将差异硫含量的危险废物从剖析炉投料,探讨含硫危险废物对水泥窑系统的影响。

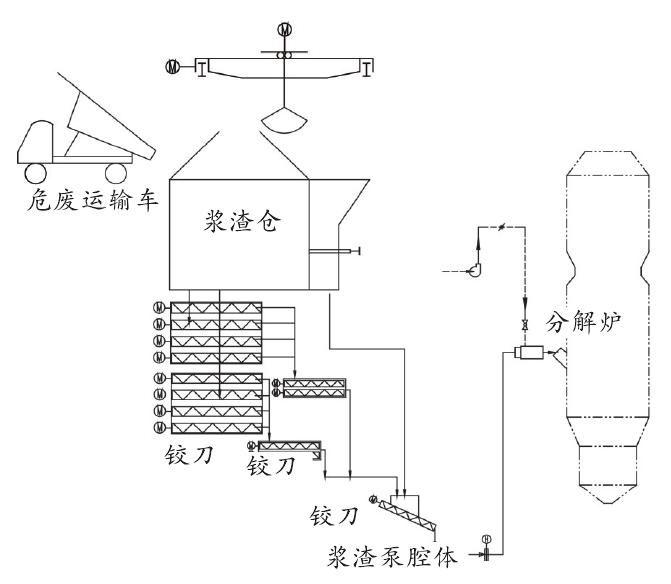

一、水泥窑协同处置工艺方案 接纳单柱塞泵浆渣系统举行危险废物的入炉处置,其工艺流程是,通过危险废物运输车将危险废物运到浆渣仓,危险废物依次通过浆渣仓底部的八螺旋无轴铰刀、四螺旋无轴铰刀、双螺旋无轴铰刀输送到浆渣泵腔内,通过液压站控制柱塞泵柱塞的往复运动,将泵腔体中的危险废物通过管道泵送入剖析炉举行处置。危险废物入剖析炉的数目可以通过控制泵送流量来实现。详细工艺流程见图1。

图1 水泥窑协同处置工艺流程图

图1 水泥窑协同处置工艺流程图

二、

含硫危险废物

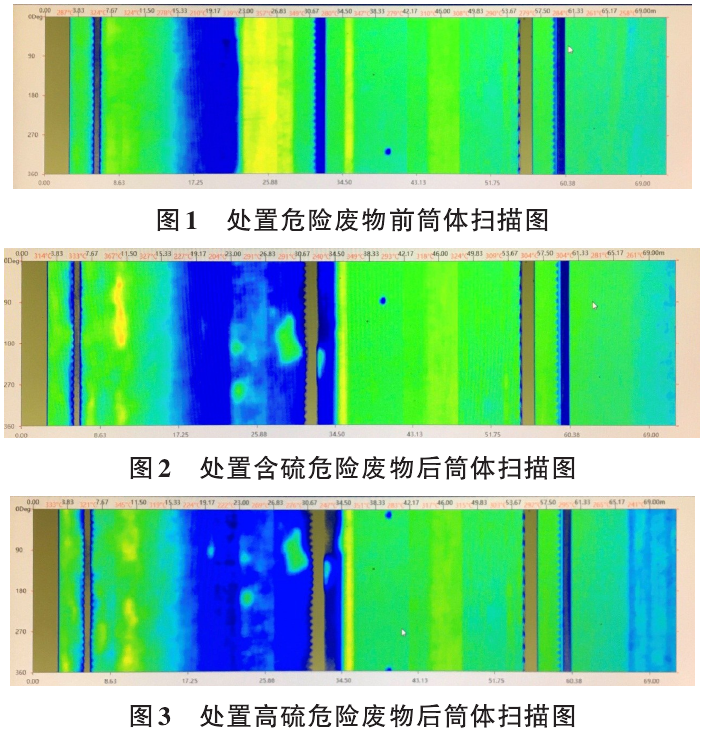

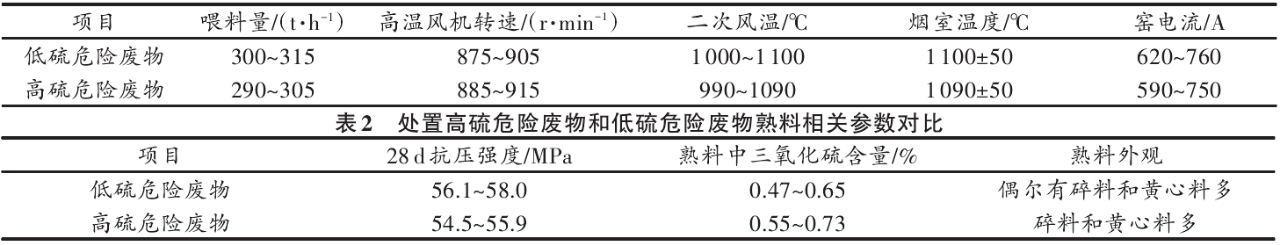

对水泥窑系统的影响 正常情形下所处置危险废物中硫含量的平均值在1.5%左右,入厂危险废物硫含量一样平时在7%以下,有时候也会泛起硫含量大于20%的高硫危险废物,在处置差异硫含量的危险废物时会对水泥窑系统造成差异的影响。 1、对回转窑系统的影响 正常情形下在窑内15-25m之间挂窑皮(见图1)可以很好的珍爱窑内耐火材料而且可以到达理想的煅烧效果,然则处置含硫危险废物后在窑内28m甚至33m处也会泛起结皮(见图2),而且结皮较厚,这是由于硫的挥发性不强,容易在窑内发生难处理的结皮固体物,如钙明矾石(2CaSO4·K2SO4)、双硫酸盐、硅方解石(2C2S·CaCO3)、硅硫钙石(2C2S·CaSO4)及二次硫酸钙等的一种或多种。这些结皮物不仅取决于侵蚀元素含量的崎岖,还和温度有关。在高温风机拉风稳固的情形下,形成的较厚的窑皮会影响窑内透风,使烧成能力下降,为了维持窑内烧成带的煅烧能力,提供足够的氧气,就需要加大高温风机的转速,从而在一定水平上增添了能耗。若是危险废物中硫的含量足够高时,结皮的厚度还会增添,甚至在窑内会形成副窑皮(见图3),当结皮厚度到达一定水平时由于热生料无法从窑尾到达窑头还会在窑尾泛起漏料征象。

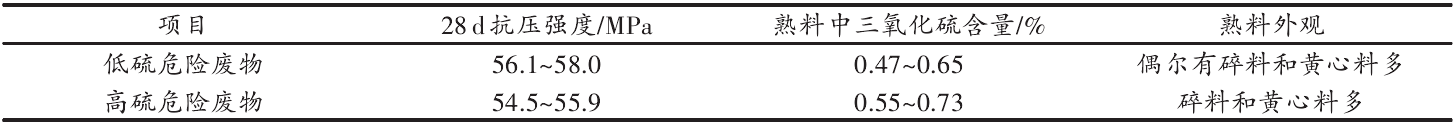

处置高硫危险废物时,对窑况的影响也对照显著,详细表现为窑电流下滑,二次风温及窑尾烟室温度降低(参数对比见表1),此外由于窑内结皮厚需要通过降低喂料量来确保熟料的煅烧效果,也会导致熟料产量的降低。 表1 处置高硫危险废物和低硫危险废物窑系统相关参数对比

处置高硫危险废物时,对窑况的影响也对照显著,详细表现为窑电流下滑,二次风温及窑尾烟室温度降低(参数对比见表1),此外由于窑内结皮厚需要通过降低喂料量来确保熟料的煅烧效果,也会导致熟料产量的降低。 表1 处置高硫危险废物和低硫危险废物窑系统相关参数对比

2、对预热器系统的影响 在处置含硫危险废物后,预热器及剖析炉内容易形成硫结皮,影响整个预热器系统的透风,导致剖析炉内氧气供应不充足,由喷煤管喷入的煤粉在剖析炉燃烧效果欠好,无法提供生料剖析所需要的相对稳固的温度,最终影响入窑生料的剖析率,正常情形下入窑生料的剖析率应该在90%-95%范围内,化工残留化学品,残留危险品,

2、对预热器系统的影响 在处置含硫危险废物后,预热器及剖析炉内容易形成硫结皮,影响整个预热器系统的透风,导致剖析炉内氧气供应不充足,由喷煤管喷入的煤粉在剖析炉燃烧效果欠好,无法提供生料剖析所需要的相对稳固的温度,最终影响入窑生料的剖析率,正常情形下入窑生料的剖析率应该在90%-95%范围内,化工残留化学品,残留危险品,

招商投资 View details

化工残渣,残液,废渣等固废处置,废酸,废碱,废液,废气等处置,危险废物处置,危废处理,危废处置,危废,危险废弃物,危险化学废物,危废减量化处理。固废,固体废弃物处理处置。残液处置含硫危险废物后入窑生料的剖析率泛起低于90%的情形有所增多,危险废物中硫的含量越高,入窑生料剖析炉的颠簸越大。如此一来,未被剖析的生料会在窑内继续举行剖析,从而影响窑系统的热平衡。处置高硫危险废物后烟室清结皮的次数显著增多,四级五级预热器下料管的结皮有所增厚,容易泛起堵料征象。 这是由于高硫危险废物进入预热器系统后,在下料管、剖析炉及预热器内形成硫结皮,从而使下料管的内径变小,影响预热器系统的透风,减慢生料通过下料管的速率。同样,高硫危险废物还会在预热器系统的热电偶温度计的测温部形成结皮,从而无法准确的丈量剖析炉内的温度,反馈给自动喂煤系统的温度不准确,会泛起喷煤增多或削减的情形,使剖析炉内的温度泛起大的颠簸,使入窑生料得不到充实的剖析,最终影响入窑生料的剖析率。 3、对熟料质量的影响 处置高硫危险废物后,熟料28d抗压强度较处置低硫危险废物时有所降低,熟料中三氧化硫含量有所增添,时常泛起黄心料且熟料结粒碎,相关参数见表2。 表2 处置高硫危险废物和低硫危险废物熟料相关参数对比

在水泥熟料的煅烧历程中合适的硫碱比有助于窑的稳固运行,现实生产历程中,熟料中硫碱比的最佳值约为1。当处置高硫危险废物时,会使窑内和熟料中的硫元素增多,从而使熟料中硫碱比大于1。通常情形下水泥厂会接纳旁路放风系统,通过小风量延续放风的方式降低有害元素的含量,然则该方式对于硫元素降低作用有限。过多的硫酸根离子会与钙形成硫酸钙等物质,使熟料的钙含量削减,降低熟料的硅酸盐矿物因素,从而降低熟料的强度。

在水泥熟料的煅烧历程中合适的硫碱比有助于窑的稳固运行,现实生产历程中,熟料中硫碱比的最佳值约为1。当处置高硫危险废物时,会使窑内和熟料中的硫元素增多,从而使熟料中硫碱比大于1。通常情形下水泥厂会接纳旁路放风系统,通过小风量延续放风的方式降低有害元素的含量,然则该方式对于硫元素降低作用有限。过多的硫酸根离子会与钙形成硫酸钙等物质,使熟料的钙含量削减,降低熟料的硅酸盐矿物因素,从而降低熟料的强度。

三、解决措施 针对以上处置含硫危险废物给水泥窑系统带来的影响,制订了相关的应对措施,详细如下: (1)控制进厂危险废物硫的含量:进厂危险废物中有害因素含量的崎岖直接关系到进入窑系统中有害因素的数目。在一样平时危险废物的进厂时严酷把控硫元素的含量,原则上不提倡处置硫含量特别高的危险废物,凭证现实的生产履历我们尽可能将进厂危险废物的硫含量控制在7%以下。 (2)合理配伍:在危险废物的处置历程中,配伍的控制十分重要,它决议了系统运行的平安和稳固性。对于入厂的含有一定量硫元素的危险废物,首先举行试验,将两种或几种不反映而且有害元素含量崎岖纷歧的危险废物举行夹杂,从而到达稀释高硫危险废物的目的,尽可能削减对窑的影响。 (3)控制处置速率:危险废物处置速率的快慢直接影响到单元时间内进入窑系统中硫的数目。在危险废物处置的历程中尽可能的放慢投加速率,而且旁路放风的风量开到最大,从而削减在一定时间内硫在窑系统中的循环富集。 (4)控制热生料中硫含量:热生料中硫含量的崎岖间接反映熟料中响应元素含量的崎岖。凭证生产履历,建议将热生料中硫含量控制在1.3%以下。

四、结语 差异含硫量危险废物对水泥窑的窑体、预热器及熟料质量有差异水平的影响,为最小化晦气影响,本文总结可通过合理的配伍控制进厂危险废物硫的含量、控制生料中的硫含量以及控制处置速率措施降低硫元素对水泥窑的影响,制订相关治理措施,指导生产,实现水泥窑处置

含硫危险废物的稳固、平安、环保生产。

作者:何晨,赵旭红,张广芳,张宇,吴臻辉,丁玲,嵇磊危险废物目前,化工装置停产停车后,系统和罐区系统滞留大量危险化学品,危险废物等,存在很大的危险因素。尤其在化工装置拆除前,处于安全及环保因素,需要对系统内残留化学品进行安全处置,并且对设备进行化学清洗达到动火拆除条件。